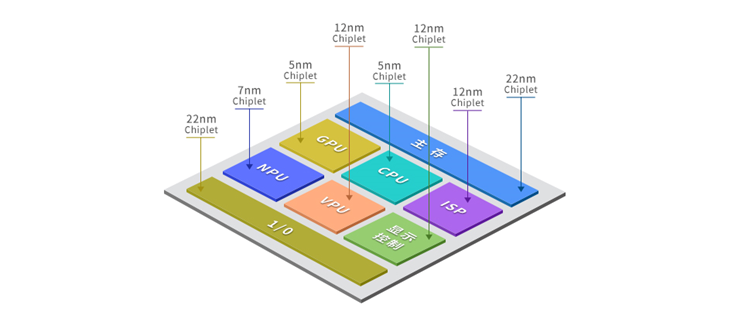

随着SoC、Chiplet等技术的迅速发展和应用,贴片封装正在迈向“后摩尔时代”,焊接设备也由早期的回流焊一家独大,逐渐发展到气相焊、共晶炉、银烧结百花齐放。

相比之下,插件封装在近年来似乎没有太大的进展,封装尺寸并没有正真获得优化,焊接方式仍然停留在波峰焊为主,选择焊为辅的局面,仅在氮气保护方面稍有发展,难以进一步优化。

与此同时,当前电子科技类产品也慢慢变得重视小型化多功能,为了更好的提高元件密度,许多单面板和双面板都以表面贴装元器件(SMC/SMD)为主。

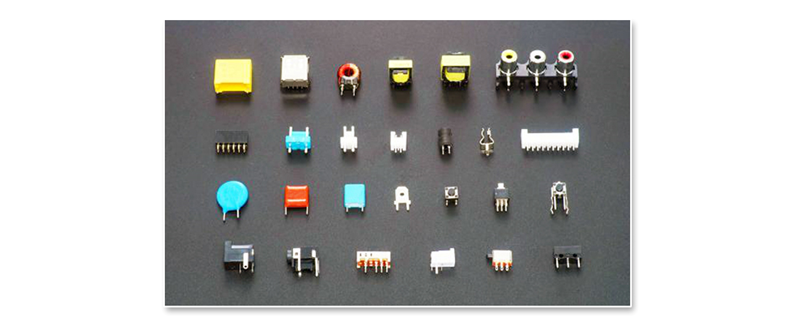

但是由于固有强度、可靠性和适用性等因素,在某些情况下,DIP元件仍然较贴片元件(SMC/SMD)具有优势,这种优势体现在连接器电阻器电感器等无源器件上更是无可取代的。

在这种情况下,这些DIP元件因封装耐温等原因,为了尽最大可能避免元件主体遭受高温影响,只能采用波峰焊技术这种局部加热焊接技术。但有利也有弊,波峰焊存在着焊料损耗大,炉后不良率过高,焊接阴影效应等问题。

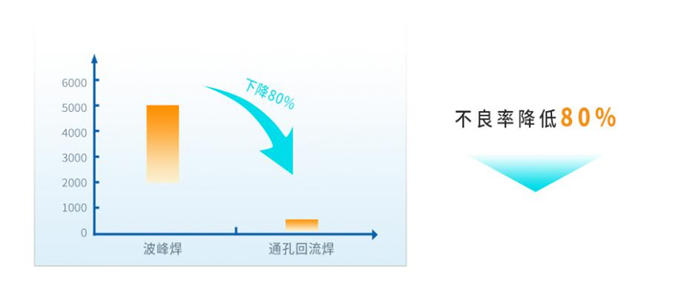

回流焊在焊接贴片元件时,通常能将炉后不良率很好地控制在600PPM以内(波峰焊2000 ~ 5000 PPM),并且不受阴影效应所影响。所以自20世纪90年代开始,就不断有公司尝试使用回流焊技术进行DIP器件的焊接,但都因为元件本体不耐高温、回流焊炉腔隔热效果不好等原因,仅实现了部分耐温效果好的连接器焊接,而迟迟没办法实现功率器件的焊接。

基于上面讲述的情况,金智为推出了针对所有通孔插装器件的专用回流焊--通孔回流焊,以便更好地实现用户生产需要。

通孔回流焊(Through-hole Reflow Soldering)是一种使用回流焊接技术来装配通孔元件和异型元件的焊接工艺。首先通过印刷或喷涂的方式在焊盘上放置锡膏,然后将元件的引脚插入通孔中,再用热风吹拂,使焊料熔化,最后冷却使焊料固化,完成元件引脚与电路板之间的电气连接。

通孔回流焊炉后DPMO能达到400~800PPM,相较于传统波峰焊的2000~5000PPM,不良率降低了80%以上。

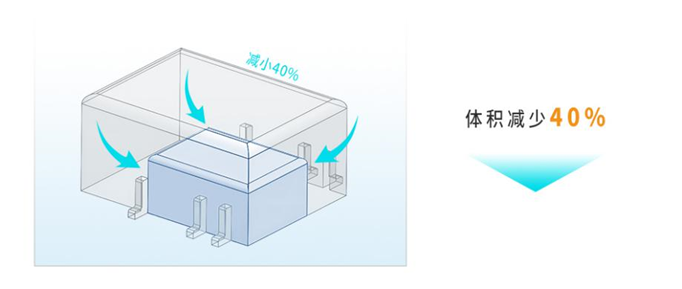

通孔回流焊工艺可以通过减少焊盘间距,进而缩小40%的PCB板面积,提高焊盘利用率,顺应电子科技类产品小体积、高密度的发展趋势。

通孔回流焊延续了回流焊工艺性较好的优点,设计与回流焊要求基本一致,无需考虑阴影效应、盗锡焊盘等设计因素。降低了设计难度,提高了产品合格率。

通孔回流焊的治具无需遮挡,设计简单通用性强,只要PCB尺寸相同即可兼容使用;而传统波峰焊即使PCB尺寸相同,还需进行掩膜版设计,使用的治具数量通常为通孔回流焊的2~3倍。使用通孔回流焊能节约大量治具的费用。

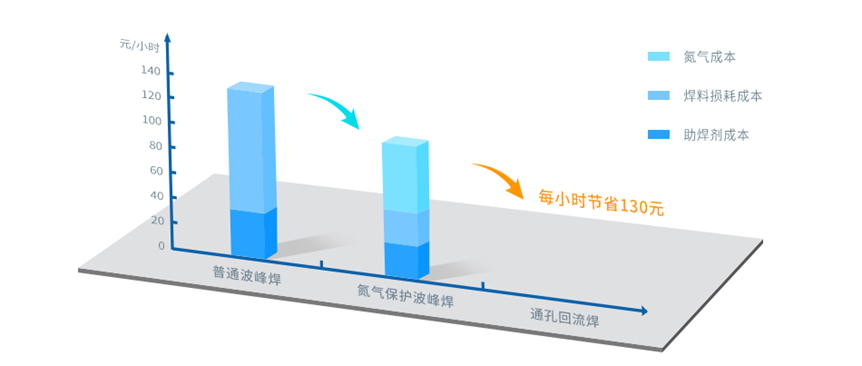

通孔回流焊仅需锡膏这一种辅料,相较普通波峰焊,焊接过程不会产生锡渣,无需喷涂助焊剂,并且无需使用红胶和洗板水,生产的全部过程绿色环保。能减少整个制造流程将近50%的辅料成本。

展望未来,随着电子科技类产品的功能日益丰富、性能不断的提高,DIP器件的焊接方式也将持续创新和完善。一方面,随着环保意识的日益增强,绿色、环保的通孔回流焊工艺将成为发展的新趋势。另一方面,为满足电子科技类产品日益提高的集成度和性能要求,高精度、高效率的通孔回流焊将成为市场主流。

文章出处:【微信号:CEIA电子智造,微信公众号:CEIA电子智造】欢迎添加关注!文章转载请注明出处。

技术以其尖端科技和精湛工艺,为回流焊中的普遍的问题提供了无可挑剔的解决方案,确保了电子科技类产品的可靠性和性能,满足现代电子制造业对

新高度 /

开关支持的标称电压一般为2.4至50 Vdc器件上的最大电压,额定电压通常列出开关电压和非开关电压。

技巧 /

方法往往存在效率低下、精度不高等问题。近年来,随着科学技术的进步,一种新型

的科技之光 /

。通常在采用这种技术时,底层表贴器件必须按一个特定的方向排列,而且为了适应这种

是什么? /

? /

方法 /

STC32G8K64 单片机 的P00(ADC8)脚短路到GND 会死机,怎么解决?

【RA-Eco-RA2E1-48PIN-V1.0开发板试用】1、资料获取、环境搭建及简单验证

产品系列

Products

联系我们

乐鱼app下载电话

乐鱼app下载: 乐鱼官网_官方app下载

邮编: 518126

联系人: 王经理

热线: 400-800-7156

电话: 0755-26414638

传真: 0755-26522816

邮箱: szcreate@163.com

QQ: 631045164

![[field:text/]](/ms/static/picture/2-1f4211u004.jpg)

![[field:text/]](/ms/static/picture/2-1f4211u004-50.jpg)

![[field:text/]](/ms/static/picture/2-1f424161600.jpg)

首页

首页

产品

产品

案例

案例

联系

联系